复合材料预浸料快速固化工艺:温度是关键影响因素

想深入了解封装样品流变仪(ESR)的功能优势? 与Alpha技术专家一对一沟通,点此免费预约技术咨询。

项目背景

Alpha Technology曾与一家客户展开合作,该客户的核心业务是为采用早期复合材料制造的老旧飞机提供维护支持。由于许多原始复合材料已停产,维护工作只能选用新型配方材料。客户需要验证这些替代材料的性能是否达到甚至超越原厂标准,并确定符合重新认证要求的材料加工工艺条件。

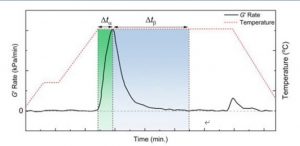

Alpha推荐采用封装样品流变仪(ESR) 研究材料的固化行为。技术团队通过跟踪固化反应过程中储能模量(G’)的变化规律,精准定位了反应起始阶段的 α 区间与反应完成阶段的 β 区间。这些关键数据不仅帮助客户筛选出适配的替代材料,更助力其制定出高效的固化工艺曲线。

项目挑战

复合材料预浸料的固化温度,直接决定生产效率与制件品质。温度过低会导致固化反应停滞;温度过高则会造成树脂流动性过强且分布不均。

本项目的核心挑战在于避免高温过固化导致的材料刚度损失。制造商需在保证材料热稳定性与尺寸精度的同时,同时避免出现树脂富集/贫乏区域。

针对该客户的需求,我们同时设定了缩短固化周期的目标。在实际生产中,多数公开的固化工艺参数偏于保守,这意味着在不产生制件缺陷的前提下,存在显著的固化周期优化空间。

几乎在所有情况下,升高温度会降低预浸料树脂的粘度。这一特性有助于树脂充分浸润增强纤维,但温度过高时,极易引发树脂分布不均,形成树脂富集/贫乏区域,进而严重损害复合材料的综合性能。

|

Tcure (oC) |

G’EOC (kPa) |

|

122 |

144,120 |

|

124 |

140,489 |

|

127 |

132,865 |

|

130 |

130,305 |

|

132 |

124,165 |

表 1. 固化温度对P1材料固化结束时储能模量(G’)的影响

- 固化速度提升50%:固化反应起始时间(∆tα)大幅缩短:122℃时需 11.52 分钟,132℃时仅需 5.77 分钟

- 58分钟:在127°C固化时,固化完成时间(∆tβ)最短,为58.06分钟,显示出最有效的整体固化曲线

- 127°C:ESR 测试证实,127℃是兼顾材料性能与工艺稳定性的平衡点,可有效避免高温固化带来的制件缺陷

解决方案

为确定最优固化时间与温度组合,我们选用一种机织预浸料(P1),在标准预熔保温、变温固化的条件下开展系列对照试验。

通过监测储能模量(G’)随时间的变化率(dG’/dt),技术团队明确了 α 区间的反应加速规律与 β 区间的最短耗时条件。

相较于仅关注储能模量的绝对值,跟踪其上升速率能更精准捕捉新材料的反应活性峰值,这一关键指标为我们制定兼顾效率与品质的平衡固化工艺提供了重要依据。

项目成果

借助 ESR 固化曲线分析,Alpha团队确定 127℃为最优固化平衡点。该温度既能帮助客户大幅压缩生产周期,又可避免高温导致的材料性能衰减。

最终实现固化反应启动效率提升 50%,全程固化周期缩短至 1 小时以内。

这项成果成功界定了科学的固化工艺窗口,在突破传统工艺保守参数的同时,确保产品品质稳定可控。

固化温度对储能模量变化率的影响

技术摘要 储能模量变化率与温度曲线的对应关系,标注 α、β 反应区间及区间内的变化趋势。

测试方法说明 ESR 固化曲线测试条件:应变 0.7%、频率 1Hz,采用标准预熔保温程序与可控升温速率;详细测试流程及参数详见完整研究报告。

Premier ESR 流变仪集动态力学分析仪(DMA)、差示扫描量热仪(DSC)与流变仪功能于一体,可在单次测试中,通过同一样品同步获取材料动态力学性能、玻璃化转变温度(Tg)与熔点(Tm)等热转变参数,以及粘度变化规律,测试后无需繁琐的设备清理工序。更多产品详情,欢迎访问Alpha官网或联系我们咨询。